Како одговор на претстојната забрана на ЕУ за хромирање, производителите на хидраулични цилиндри бараат иновативни алтернативи за да обезбедат континуирана извонредност во перформансите и издржливоста. Едно такво решение кое добива широко внимание е Nitrocarburizing, исто така познато како QPQ (Quench-Polish-Quench) технологија. Овој процес нуди трансформативен пристап кон површинската обработка, обезбедувајќи неспоредлива сила, отпорност на корозија и долговечност на компонентите на хидрауличните цилиндри.

Во споредба со традиционалниот метод на површинско калење, нитрокарбуризирањето (QPQ) и хромирањето се два различни процеси со посебни предности и недостатоци, особено во однос на својствата на добиената обвивка. Ајде да направиме една брза споредба.

1. Отпорност на корозија:

(1) Позлата: Хромираната облога нуди одлична отпорност на корозија, што го прави погодно за апликации каде што изложеноста на сурови средини или корозивни материи е загрижувачка.

(2) Нитрокарбуризирање: Нитрокарбуризирањето, исто така, обезбедува добра отпорност на корозија, особено во споредба со нетретирани метални површини. Сепак, може да не го нуди истото ниво на отпорност на корозија како хромирањето во сите ситуации.

2. Цврстина:

(1) Позлата: Хромирањето може значително да ја зголеми тврдоста на материјалот на подлогата, обезбедувајќи отпорност на абење и издржливост.

(2) Нитрокарбуризирање: Нитрокарбурирањето може исто така да ја зголеми тврдоста на површината, иако обично не во иста мера како и хромирањето. Сепак, може да ја подобри отпорноста на абење и силата на замор.

3. Дебелина и димензионални промени:

(1) Позлата со хром: Позлата со хром додава слој од хром на подлогата, што може да резултира со промени во димензиите, особено ако прецизните толеранции се критични. Дополнително, дебелината на хромираниот слој може да варира во зависност од апликацијата.

(2) Нитрокарбуризирање: Нитрокарбурирањето обично формира дифузен слој во материјалот на подлогата, што резултира со минимални димензионални промени. Дебелината на нитрокарбуризираниот слој може да биде порамномерна од хромираната облога.

4. Еколошки и здравствени размислувања:

(1) Позлата: Хромирањето вклучува употреба на шествалентен хром, кој е токсичен и канцероген, предизвикувајќи ризици за животната средина и здравјето при производството и отстранувањето.

(2) Нитрокарбуризирање: Нитрокарбуризирањето генерално вклучува помалку еколошки и здравствени ризици во споредба со хромирањето, бидејќи не користи шествалентен хром. Сепак, процесот сепак може да вклучува употреба на опасни хемикалии и бара соодветно ракување и практики за отстранување.

Но, како HCIC се справува со цилиндарот што користи QPQ технологија за да ги има сите придобивки без да му наштети на животната средина? Ајде да навлеземе во целосните детали.

1. Што е нитрокарбуризирачки третман?

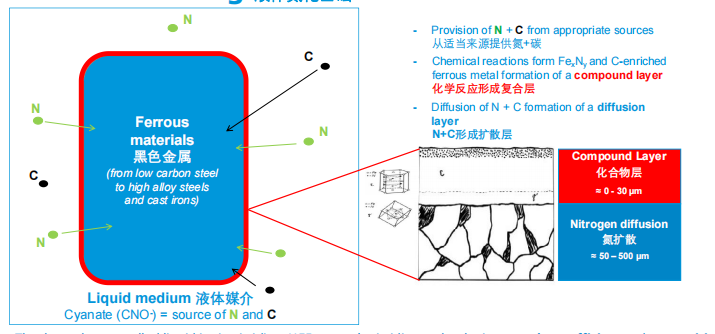

Едноставно кажано, нитрокарбуризирачките третмани се термохемиски третмани кои ја збогатуваат површината на црните материјали со атоми на азот и јаглерод. Широко се користи за стврднување на материјали за да се зголеми отпорноста на корозија.

2. Основи на течно нитрокарбуризирање

HEF Group применува течно јонско нитридирање за нитрокарбуризирање, што е клучната технологија што придонесува за ова робусно, ефикасно и конкурентно решение.

3. Модификации на површината

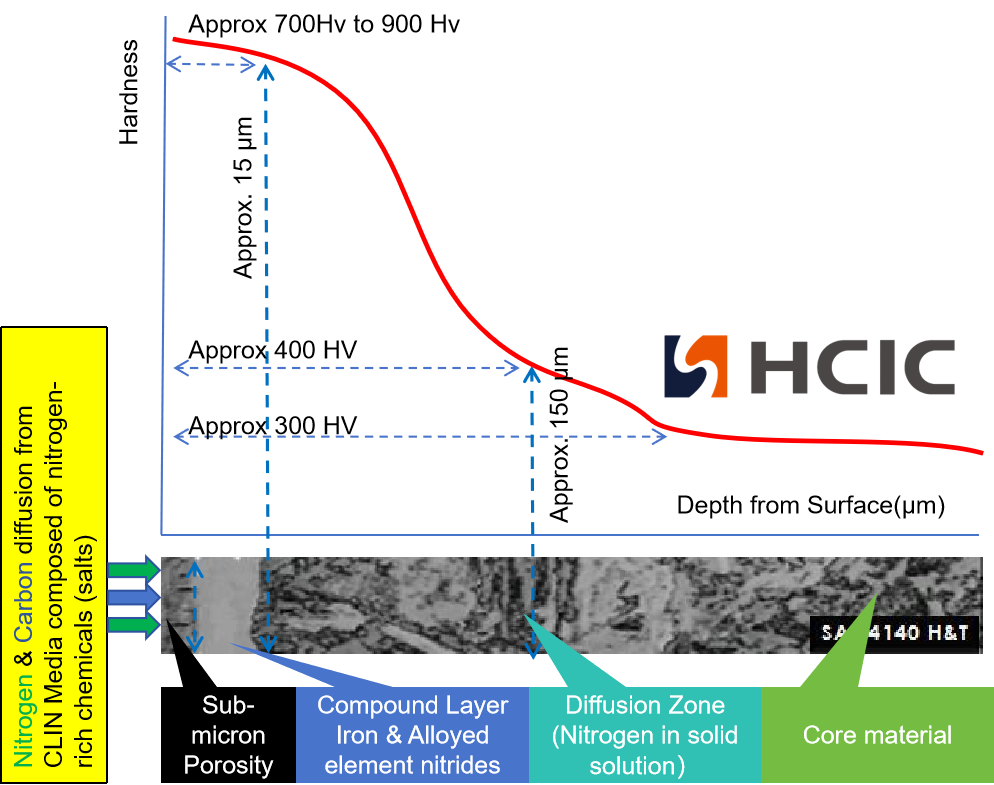

Што се случува со површината на материјалот по нитрокарбуризирањето. Разликата на слоевите можете да ја видите во следната демонстрација.

Овој процес во голема мера ги подобри перформансите на површината при тестот за отпорност на абење и корозија.

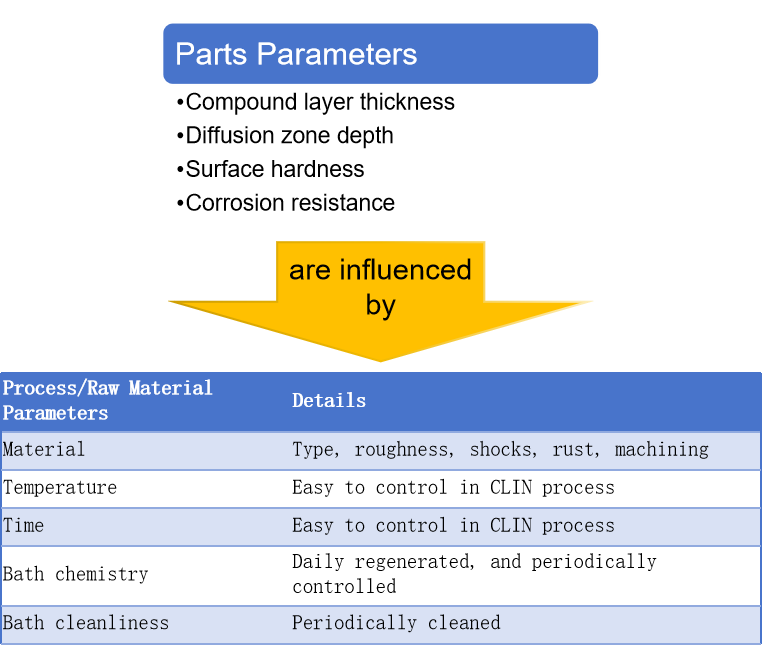

4. Клучни параметри за контрола

Кои се најважните параметри кои влијаат на перформансите?

Еве дијаграм кој ги прикажува најважните фактори и како да ги контролирате за да добиете подобри перформанси.

5. Подобрување на својствата на површината

Како резултат на тоа, ќе имате површина со карактеристики вклучувајќи

1) Висока отпорност на абење и ниско триење

2) Висока отпорност на корозија

3) Заштита од напади

4) Отсуство на лупење и пукање

5) Нема потреба од повторна обработка

6) Аспекти

Како заклучок, со сите овие карактеристики и предности во еколошкиот процес, индустриите кои исполнуваат предизвикувачки работни услови, како што се индустриите за бакшиш и камиони за ѓубре, може да имаат подобар избор во процесот на производство на цилиндри и конечните перформанси. Како професионален снабдувач на хидраулични решенија, HCIC ви посакува добредојде да уживате во новата технологија со нас!